熱門關鍵詞:鎂合金一體輪轂、鎂合金車架

文章來源:佛山鎂利好自行車配件有限公司 日期:2023-03-29

? ? ? 1.1.汽車輕量化大勢所趨,車用鎂合金潛力巨大

? ? ??新能源汽車滲透率快速提升,新能源市場大有可為。近年來,受雙碳戰 略實施、新能源優惠政策延續、三電技術進步、消費者認可度提升等多重因 素催化,國內新能源車滲透率、銷量快速提升。2020 年工信部發布《節能 與新能源汽車技術路線圖 2.0》(以下簡稱“《路線圖 2.0》”),要求 2035 年 我國節能汽車與新能源汽車銷量各占 50%,燃油車全部由混合動力車取代, 在國家戰略導向及行業規劃推動下,我們預計未來十年國內新能源汽車仍 將維持高速發展態勢。蓋世汽車預測數據顯示,2025 年、2029 年我國新能 源汽車滲透率分別可達 46%、54%。

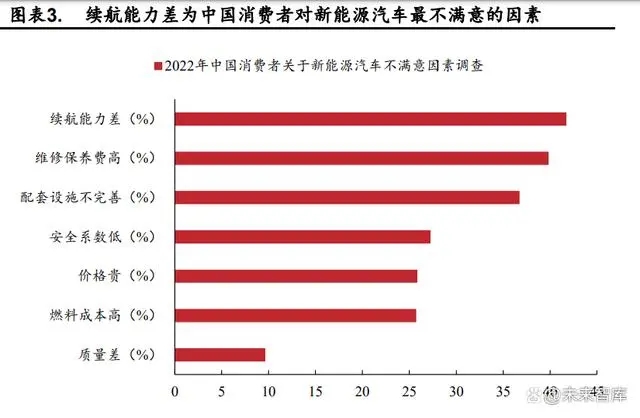

? ? ??續航里程為新能源車核心指標之一,車企提升續航能力意愿強。對消費者而言,高續航里程能更好滿足其日常行車需求,有效降低充電頻率。《新 能源汽車消費洞察報告》顯示,80%的消費者對實際續航里程的需求在 400 公里以上,20.1%的消費者希望實際續航里程達到 1000 公里以上。對車企而言,續航里程決定著新能源車的定價水平及消費者的購車意愿,提升續航 里程已成為新能源車企打造核心競爭力的重要途經。iiMedia Research 調研 數據顯示,41.7%的中國消費者對新能源車不滿意的因素是續航里程。

? ? ??輕量化技術為提高續航里程提供解決方案,新能源車快速發展帶動輕量化需求進一步提升。輕量化技術是指在保證汽車強度和安全性能的前提下,盡可能地降低裝備質量。燃油車時代,輕量化技術應用的主要目的是降 低油耗,減少排放污染;而在新能源車時代,輕量化技術則助力續航里程的 提高。此外,相較傳統燃油車,新能源車新增的三電系統將導致整車重量增 加約 200-300 千克,車身重量的增加對零部件壽命、車輛可靠性等都將帶來 不利影響,隨新能源滲透率快速上升,輕量化需求被進一步抬升。《高性能 鑄造鋁合金在汽車上的應用及發展趨勢》報告中顯示,新能源車重量每減少 100kg,續航里程可提升 10-11%,此外還可減少 20%的電池成本及 20%的 日常損耗成本。

? ? ??《路線圖 2.0》亦對新能源車輕量化提出具體要求。中國汽車工程學會發布的《乘用車整體輕量化系數計算方法》中,輕量化系數被定義為名義密 度(W/V)、重量比功率(W/P)、腳印油耗(Q/A)三指標乘積,用以衡量整 車輕量化水平。《路線圖 2.0》提出,2025、2030、2035 純電動乘用車輕量化系數需分別降低 15%、25%、35%,點明對新能源車輕量化的具體要求, 從行業規劃角度推動輕量化技術加速應用。

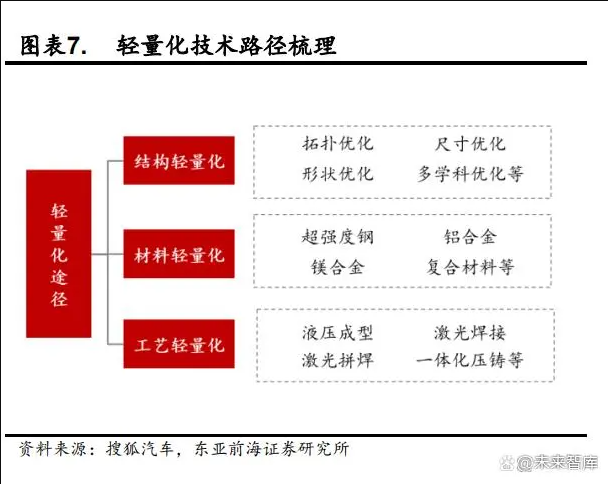

? ? ??輕量化的主要思路在于采用輕量化材料。新能源車輕量化思路主要包括整車輕量化、電池輕量化兩方面,目前動力電池能量密度難以快速提高, 電池輕量化進程緩慢,整車輕量化為現階段最佳途徑。在純電車整車各結構 中,車身、底盤二者重量占比合計超 50%,故車身、底盤輕量化又為電動車 整車輕量化的重點。從技術路徑上看,輕量化技術主要包括結構輕量化、材 料輕量化及工藝輕量化。以傳統鋼材為原料進行工藝、結構輕量化整車最多 能減重 10%-12%,無法滿足電動車的減重需求,材料輕量化為現階段最佳途徑。

? ? ??鎂合金有較大的潛力,預計到 2025 年單車使用量可提升至 10kg。應用于汽車行業的主流輕量化材料包括高強度鋼、鋁合金、鎂合金、碳纖維材料 等。現階段高強度鋼的應用已發展至成熟期,碳纖維材料仍處于導入期,鋁 合金、鎂合金有望加速滲透,為現階段輕量化材料的首選。 高強度鋼:應用最早,但存在減重效果不夠明顯的問題,主要應用于汽 車結構件、安全件、前后保險杠等,目前我國高強度鋼車身應用比例已接近 50%,未來有望向歐美 60%的應用比例靠攏; 碳纖維材料:密度最小,減重效果最佳,但成本過高,目前僅在高端車 型中有所應用,主要應用于車身構件、剎車泵、輪轂、傳動軸等; 鋁合金:密度為高強度鋼的 1/3,且擁有回收性好、可塑性強等優良特性,可帶來 40%-50%的裝備質量降幅,主要應用于液冷板、汽車前后防撞梁、減震件等。國際鋁業協會數據顯示,2025 年我國乘用車單車用鋁量可 增至 187kg,5 年 CAGR 可達 6.11%; 鎂合金:密度相較鋁合金下降 1/3,且吸振性、熱導性更優,可帶來 55%- 60%的質量降幅,主要應用于儀表盤支架、座椅支架、顯示屏支架等。觀研 天下預測,2025 年我國單車鎂合金用量有望增至 10kg,5 年 CAGR 可達 20.11%,增長潛力巨大。

? ? ??1.2.鎂合金汽配可大批量壓鑄制造,NVH 性能表現更優

? ? ??鎂合金壓鑄性較好,適合大批量壓鑄制造。壓鑄為鎂、鋁合金汽車配件 最常用的成型工藝,二者相比鎂合金的熱容量更低、凝固速度更快、壓鑄性 能更優。最小鑄件壁厚方面,鎂合金允許鑄件壁厚度低至 0.6mm,而鋁合金 需鑄件壁厚度達 1.2-1.5mm 才能達到同等效果,在保持良好的結構條件下, 薄壁壓鑄件通常具有更好的機械性能,更低的生產成本。生產效率方面,受 益于較低的熱容量,鎂合金更適合大批量壓鑄生產,生產效率比鋁合金高 40%-50%。

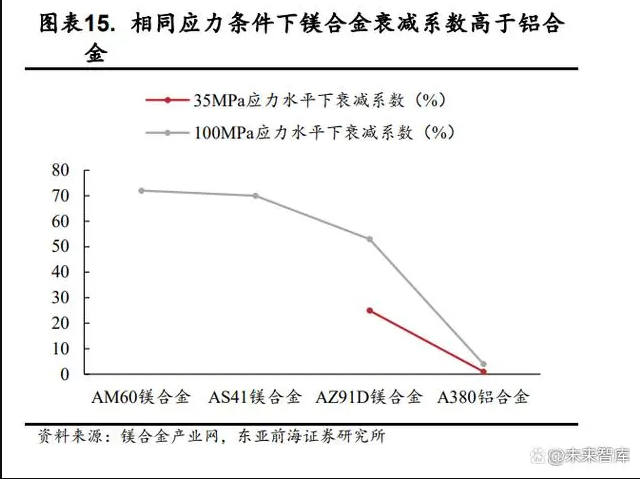

? ? ??鎂合金汽配產品 NVH 性能更優。一方面,鎂合金的彈性模量遠低于鋁 合金、高強度鋼等,僅為 45GPa,受外力沖擊時應力分布更加均勻。另一方面,相同應力水平下,鎂合金的衰減系數高于鋁合金,降噪、減振性能更優。 數據顯示,35MPa 應力水平下,鎂合金 AZ91D 的衰減系數為 25%,鋁合金 A380 為 1%;100MPa 應力水平下,鎂合金 AZ91D 的衰減系數為 53%,鋁合金 A380 為 4%。

? ? ??1.3.高活躍度特性使得鎂合金多用于內部結構件

? ? ??鎂合金易氧化,多用于車身內部件。標準電極電位可用于衡量金屬或合 金的氧化性、還原性強弱,標準電極電位越低,金屬或合金越活潑。鎂合金 的標準電極電位為-2.36V,比鋁合金低 0.7V,化學性質更活潑,易發生電偶 腐蝕,且易被氧化。受活躍化學性質影響,目前鎂合金在汽車中主要應用于 儀表盤支架、座椅骨架、方向盤支架、氣囊蓋、轉向柱等內部件。

? ? ??2.鎂合金汽配應用重點關注成本,隨鎂價回落爆 發點臨近

? ? ??2.1.成本問題是限制鎂合金進一步應用的主要瓶頸

? ? ??鎂合金在國內尚未大規模應用。相較其他發達國家,我國單車鎂合金 用量明顯偏低,未來存在較大成長空間。2015 年,我國單車鎂合金用量為 1.5kg,北美為 3.8kg,2022 年我國單車鎂合金用量為 3-5kg,北美為 15kg。 同規劃用量相比,我國單車鎂合金用量遠未達行業規劃目標。根據《節能與 新能源汽車技術路線圖》,我國單車鎂合金用量應于 2020 年、2025 年、2030 年 分別達 15kg、25kg、40kg,而 2022 年鎂合金實際平均用量僅約為 2020 年規劃 用量的 1/3。

? ? ??鎂合金成本較高,成為限制其進一步應用的主要瓶頸。汽車金屬壓鑄 配件的應用成本主要來源于原材料、輔料消耗、模具攤銷費、運費、水電費、 加工費等。原材料成本方面,鎂合金價格遠高于鋁合金且波動更大,2021 年 受環保政策影響,我國鎂供應緊缺,鎂合金價格隨之大幅上漲,而鋁合金價 格長期維持相對穩定。加工成本方面,鎂合金零部件加工過程中需使用氣體 保護,且需增加精加工、產品整形等工序,加工成本比鋁合金零部件高 15% 以上。模具攤銷費方面,由于鎂合金零部件應用較少,難以形成規模效應, 模具攤銷費更高。運費方面,鎂合金汽配生產企業就近建廠程度較低,產品 運輸費更高。現階段,成本壓力大成為限制鎂合金零部件應用的主要因素。

? ? ??2.2.為什么說鎂合金應用爆發點臨近?

? ? ??2.2.1.核心:鎂鋁價差不斷縮小,鎂合金應用有望加速

上游產能不斷增加,鎂價有望持續下降。近年來,云海金屬等上游鎂礦開采企業瞄準汽車輕量化帶來的鎂合金需求增加機遇,積極增資擴產,不斷 提高我國原鎂、鎂合金產能、產量水平,供給放量將助力鎂價下行。2021 年 我國原鎂產量達 94.88 萬噸,較 2016 年增長 10.56%。2023 年 3 月,云海金 屬披露消息顯示,隨青陽等地產能達產后,原鎂產能可達 50 萬噸,較 2021 年產能提升約 40 萬噸,有望大幅改善我國原鎂供給情況。

鋁價需求強而供給弱,價格或將上行。供給端,長期來看,由于《有色 金屬行業碳達峰實施方案》要求國內原鋁產能總量約束,我國原鋁供給成長性受限。需求端,2020 年鋁合金占據輕量化市場近 65%的份額,隨輕量化 進一步發展,鋁合金需求持續放量,預計 2030 年我國單車鋁鑄件需求量可 達 130kg。總體來看,未來原鋁市場供給趨緊、需求放量,鋁價或將步入上行通道。

? ? ??鎂鋁價差不斷縮小,鎂合金應用有望加速。受鎂、鋁密度差影響,生產 相同體積的汽車配件,所需鋁的重量為鎂的 1.5 倍,故當鎂、鋁價格比等于 1.5 時,使用兩種金屬生產汽車配件所需原材料成本相同。若將鎂合金配件 鑄造時更高的加工工藝要求考慮在內,根據星源卓鎂招股說明書,當鎂、鋁 價格比等于 1.29 時,兩種合金生產配件的原材料成本、加工成本總和趨于 一致。2023 年,鎂、鋁價格比已回落至 1.29 以下,鎂合金產品性價比提升, 從成本角度來看大規模應用條件已成熟。

? ? ??2.2.2.應用規模擴大之后:模具費以及運費將會降低

? ? ??模具費用與壓鑄量相關,鎂合金受需求限制導致模具費用較高。壓鑄 技術通過將液態鎂合金、鋁合金等高速壓射填充至模具型腔,再經保壓、凝 固等流程最終壓鑄成型。在壓鑄生產過程中,模具是必不可少的工具,根據 調研數據,傳統壓鑄模具單價最高可達 400 萬元,一體化壓鑄模具單價普 遍超 1000 萬元,高單價決定模具攤銷費用為汽配壓鑄產品生產成本中較為 重要的一項。單產品的模具攤銷費與總壓鑄數量相關,隨總壓鑄數量增多,單產品模具攤銷費下降。受益于較小的熱容量,鎂合金壓鑄模具壽命可達鋁 合金壓鑄模具的 2-3 倍。一般來說,鎂合金模具壽命為 20 萬模次以上,鋁 合金模具壽命僅為 8-10 萬模次。現階段,受鎂合金汽配產品應用尚未大規 模放量影響,單產品模具攤銷費較高,隨鎂合金產品加速放量,模具攤銷費 有望持續下行,甚至低于鋁合金產品相應水平。

? ? ??運費與供應鏈距離成正比,主要靠就近建產能解決。業務量達到一定 規模后,汽車零部件供應商通常會選擇就近建廠來匹配整車廠需求,從而達 到降低運輸費、倉儲費的效果。目前,廣東鴻圖、文燦股份等鋁合金配件生 產企業已將工廠就近建在整機廠生產基地附近,而鎂合金應用量相對較小, 就近建廠進程緩慢,抬升了鎂合金配件的運輸成本。未來隨鎂合金配件使用 放量,壓鑄企業將工廠拓展至主機廠附近將助力運輸成本的下降,進一步降 低鎂合金配件的整體生產成本。

? ? ??2.3.規模有多大——中性估計 2025 年我國乘用車鎂合 金用量可達近 25 萬噸/年

? ? ??我們認為現階段我國鎂合金汽車配件應用情況如下: 1. 汽車輕量化發展趨勢拉動鎂合金配件加速應用,新能源汽車快速發 展進一步催化鎂合金部件放量,目前國內鎂合金汽車配件已到達加速滲透階段; 2. 目前國內成熟應用的鎂合金汽車配件包括方向盤支架、轉向柱支架、 座椅支架等小部件(約 1kg/件);正在加速滲透的鎂合金汽車配件 包括 CCB 板等(約 3-5kg/件);應用處于起步期的鎂合金汽車配件 包括側門內門板、后掀背門內門板等(約 5-10kg/件); 3. 成本高是阻礙鎂合金配件廣泛應用的主要原因。目前我國鎂合金汽 車配件更多應用于高端車型,近期鎂、鋁價格比下降,鎂合金部件 性價比凸顯,有望向中低端車型滲透。

? ? ??我們預計 2025 年我國乘用車鎂合金用量可達近 25 萬噸/年,主要基于以下假設:

? ? ??1. 汽車銷量方面,乘聯會數據顯示,2022 年我國乘用車中燃油車/20 萬以下新能源車/20-30 萬新能源車/30 萬以上新能源車銷量分別約 為 1711/425/167/53 萬輛。隨新能源汽車滲透率提高,觀研天下預計 2023/2024/2025 我國乘用車電動化率分別為 38%/45%/50%,惠譽預 計 2023 年燃油車銷量或將下滑超 10%。依據以上數據,我們預計 2025 年前新能源乘用車將進一步加速滲透,取代燃油乘用車市場, 2023/2024/2025 年燃油乘用車銷量保持-12.00%/-10.00%/-8.00%的 速度下滑,各價位段新能源乘用車銷量保持 32%/24%/18%速度上 漲;

? ? ??2. 燃油乘用車鎂合金用量方面,由于約 60%的燃油乘用車價格集中在 15 萬以下,我們認為燃油乘用車鎂合金配件將維持慢速滲透狀態, 預計 2023/2024/2025 年單車鎂合金用量分別為 2.90kg/3.10kg/ 3.30kg;

? ? ??3. 20 萬以下新能源乘用車鎂合金用量方面,我們認為方向盤支架等 小部件鎂合金汽配將于 2025 年前加速滲透,預計 2023/2024/2025 年單車鎂合金用量分別為 9.00kg/12.00kg/15.00kg;

? ? ??4. 20-30 萬新能源乘用車鎂合金用量方面,我們認為 CCB 板等中大件 鎂合金產品有望快速滲透,帶動單車鎂合金用量提升,預計 2023/2024/2025年單車鎂合金用量分別為13.50kg/16.00kg/18.00kg;

? ? ??5. 30 萬以上新能源乘用車鎂合金用量方面,我們認為側門內門板、后掀背門內門板等大件鎂合金產品將于 2025 年前得到更加廣泛的應用,預計2023/2024/2025 年單車鎂合金用量分別為18.00kg/21.00kg/23.00kg。

? ? ??2.4.哪些企業會受益于鎂合金應用的規模化?

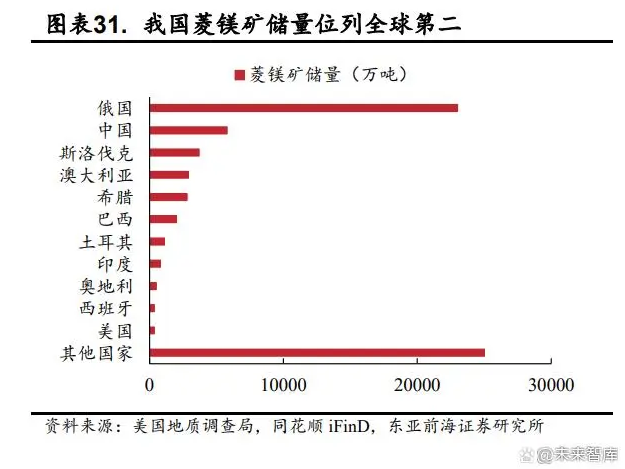

? ? ??技術型龍頭有望獲得卡位優勢,先一步形成規模優勢。鎂合金汽車配 件生產行業技術壁壘較高,主要體現為生產技術壁壘和研發技術壁壘。一方 面,由于鎂化學性質活潑,鎂合金熔煉、壓鑄、后處理等生產工序對生產技 術的安全要求極高;另一方面,汽車行業上下游同步研發模式對供應商研發 速度、創新能力提出高要求。技術型龍頭企業通常在生產工藝、研發實力等 方面具備強大的技術優勢,短期內難以被復刻。此外,業內先行者有望率先 迎來訂單放量,模具攤銷費、運輸費的下降助力壓低整體生產成本。 資源型企業或將受益于行業整體的快速發展。我國鎂礦資源儲量豐富, 開采利用情況領先。美國地質局數據顯示,2022 年我國菱鎂礦資源儲量位 居全球第二,達 5.8 億噸;原鎂產量位列全球第一,達 90 萬噸。在汽車輕量化發展需求帶動下,我國鎂合金、原鎂需求或將快速上漲,上游鎂礦開采 企業有望進一步打開業績成長空間。

? ? ??3.1.萬豐奧威:全球鎂合金汽配龍頭,技術優勢顯著

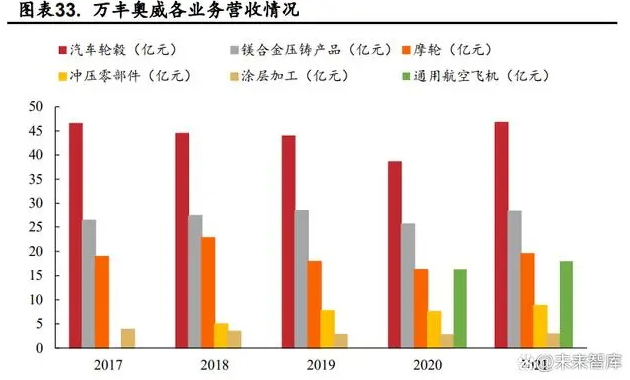

? ? ??深耕汽配領域二十余載,輕量化業務為核心產業。公司成立于2001年, 主營汽車車輪制造,20 余年發展歷程中不斷拓展業務線,現已確立起汽車 金屬部件輕量化產業和通航飛機制造產業“雙引擎”驅動發展格局,其中汽 車金屬部件輕量化業務以“鋁合金-鎂合金-高強度鋼”為主線。 2015年收購鎂瑞丁進軍鎂合金汽配壓鑄行業,技術水平國際領先。公 司于 2015 年收購鎂瑞丁,正式將業務延伸至鎂合金汽配領域。鎂瑞丁是全 球鎂合金壓鑄汽配領域優秀供應商,鎂合金汽配部件設計、生產、市場拓展能力國際領先。公司自收購鎂瑞丁以來,不斷提升自身研發實力,設有加拿 大輕量化鎂合金全球研發中心,具備鎂合金材料-結構-工藝一體化設計、鎂合金大型薄壁件高壓鑄造成型等核心技術,鎂合金應用設計、開發技術全球 領先。公司把握國內、外輕量化發展趨勢帶來的鎂合金汽配需求放量,鎂合金業績不斷增長,2022年前三季度,公司鎂合金壓鑄產品營收增速達67.44%。

? ? ??產能建設完善,產品矩陣豐富。產能方面,公司已于美國、加拿大、英 國、墨西哥、中國建立起 7 個生產基地、四個研發中心,年產能可達 1800 余萬套。生產設備方面,公司鎂合金壓鑄設備涵蓋大、中、小噸位,其中高 壓壓鑄設備占主導,大噸位設備占比可達 60%以上。產品方面,公司產品 矩陣不斷拓寬,鎂合金現有成熟產品應用總量達 100kg,主要產品包括動力 總成、前端載體、儀表盤骨架、支架類、后提升門內板等。

? ? ??全球鎂合金汽配龍頭,客戶資源優質。市場開發方面,公司在北美市占 率已達 65%,為全球汽車鎂合金汽配龍頭。目前公司以亞太市場為開拓重 點,不斷發力提升歐洲市場份額,同時鞏固北美市場。2020 年,公司與一 汽、東風、長安搭建起“T3+1”戰略合作平臺,積極開拓新客戶。目前,公 司鎂合金汽配鑄件領域客戶主要包括特斯拉、保時捷、奧迪、奔馳、寶馬、 通用、福特、大眾、捷豹路虎、小鵬、蔚來等知名品牌。

? ? ??3.2.云海金屬:鎂行業一體化龍頭企業,原鎂產能不斷向上拓展

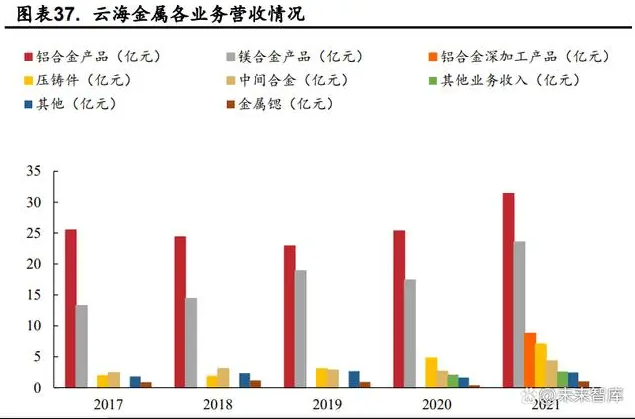

? ? ??全產業鏈一體化高新技術企業,原鎂、鎂合金產能全球龍頭。公司于 1993 年成立,歷經 30 年發展,現已成為集礦業開采、有色金屬冶煉、加工 與回收為一體的高新技術企業,目前鎂、鋁合金產品收入構成公司主要營收 來源。2021 年公司原鎂產能約 10 萬噸,全球市占率達 10%;鎂合金產能約20萬噸,全球市占率達35%以上,龍頭地位顯著。

? ? ??自主研發加工設備,技術水平行業領先。公司以技術創新和新產品開發為核心發展戰略,持續加大研發投入,建設起“江蘇省鎂合金材料工程技術 研究中心”、“江蘇省輕金屬合金研究重點實驗室”、“江蘇省先進金屬材料重 點實驗室”等人才智力平臺。目前,公司已掌握大罐豎罐底出渣鎂冶煉技術、 鎂合金熔煉凈化技術、硅熱法煉鎂技術和鎂合金成型等技術,并自主研發全 套鎂還原設備、鎂合金生產加工設備,技術、設備水平均處于行業前列。

? ? ??打造完整鎂行業產業鏈。公司搭建起集白云石開采、原鎂冶煉、鎂合金 熔煉、鎂合金加工、鎂合金回收為一體的完整產業鏈。 (1)上游資源端:公司設有山西五臺、安徽巢湖兩大原鎂供應基地; (2)中游冶煉領域:安徽巢湖、山西五臺、廣東惠州三大鎂合金供應 基地輻射周邊客戶; (3)下游深加工方面:南京云海、巢湖宜安云海、荊州云海、重慶博 奧鎂鋁等不斷探索鎂合金汽車壓鑄件、鎂合金建筑模板深加工領域發展機 會。 把握汽車輕量化趨勢不斷提升原鎂產能,攜手博奧、寶鋼開拓下游深 加工業務。產業鏈上游,公司瞄準汽車輕量化背景下,原鎂、鎂合金需求增 長的趨勢,不斷提升原鎂、鎂合金產能。2021 年,公司競得青陽縣花園吳 家冶鎂用白云巖礦采礦權,隨青陽及其他擴產產能建設完成,公司原鎂、鎂 合金年產能均可達 50 萬噸。產業鏈下游,公司并購博奧、引入寶鋼,利用 其資源、技術方面的優勢,不斷開拓下游深加工業務,打開下游產業成長空間。

? ? ??3.3.星源卓鎂:國內鎂合金壓鑄行業先行者,研發設計實力領先

? ? ??聚焦鎂合金汽車配件行業,鎂合金壓鑄件收入占比超 50%。公司成立于2003年,是國家級高新技術企業,主營業務為鎂合金、鋁合金精密壓鑄 產品及配套壓鑄模具的研發、生產和銷售。2009 年起,公司不斷堅定以鎂 合金輕量化應用為戰略發展方向,產品研發聚焦鎂合金汽車零部件,鎂合金壓鑄件收入占比長期達50%以上。

? ? ??公司產品設計優化能力強,生產技術與工藝研發實力領先。產品設計 方面,公司深度參與客戶產品設計,并善于優化輕量化結構設計,在模具數 量減少、生產成本降低等方面具有明顯的技術、經濟優勢。在生產技術方面, 公司具備自主研發、制造模具的能力,掌握鎂合金產品安全生產核心技術、 頂出防變形控制技術、薄壁易變形鑄件加工技術等,技術水平行業領先并具 有較強的成本控制能力。 產品結構以鎂合金為主,不斷朝多元化方向發展。公司主要產品以鎂 合金汽車車燈散熱支架為主,并不斷拓展品類,新開發項目陸續進入量產階 段。現階段,公司鎂合金產品主要包括鎂合金車燈散熱支架、鎂合金汽車座 椅扶手組件、鎂合金汽車中控臺骨架、鎂合金顯示器支架、鎂合金顯示器背 板、鎂合金變速箱集總成殼體等,其中大中型產品收入占比不斷提升,盈利水平不斷增強。

? ? ??優質客戶資源為公司業績增長提供重要支撐。整車廠對供應商的服務 質量要求高、考核周期長,一旦建立合作關系通常不會輕易變更供應商。經過多年的合作,公司積累起一大批優質客戶資源,現已通過特斯拉、福特、 克萊斯勒、奧迪等國際知名汽車品牌一級、二級供應商認證,進入其汽車零 部件供應商體系,與之建立起相對穩定,相互依賴的合作關系。